Der Rumpf

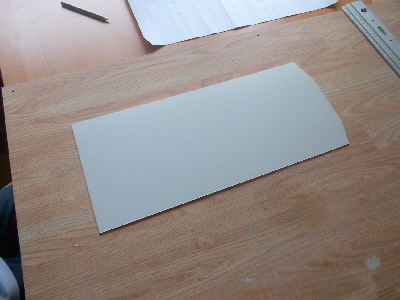

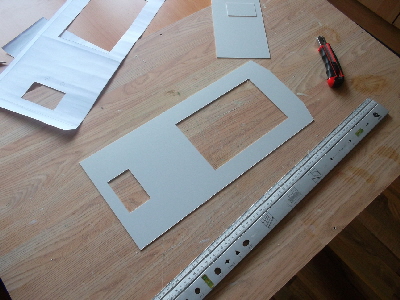

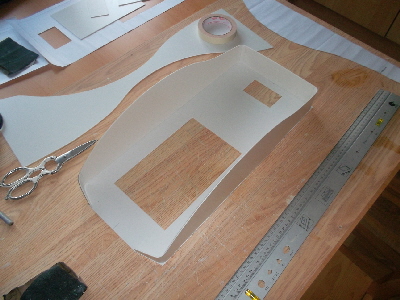

Aus einer ebenen Platte entsteht zunächst das Deck. Die Außenkontur wurde zugeschnitten und alle Decksöffnungen angezeichnet und herausgetrennt. Danke Cuttermesser eine leichte und schnell zu erledigende Arbeit.

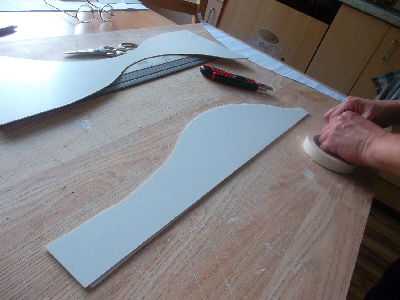

Als nächstes kamen die Seitenwände des Rumpfes an die Reihe. Hier konnten im Computer bereits die Abwicklungen der Teile erstellt werden. Die Rundungen am Heck zu realisieren war so ein einfaches.

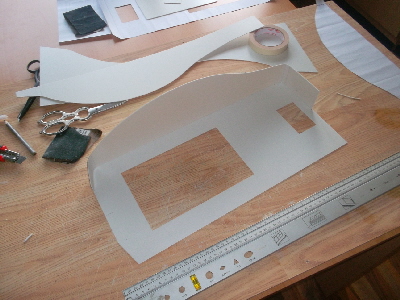

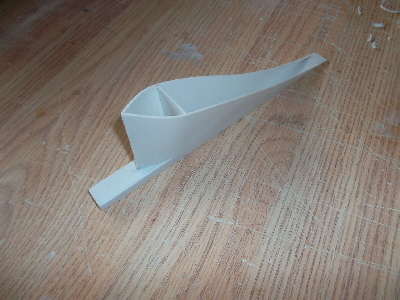

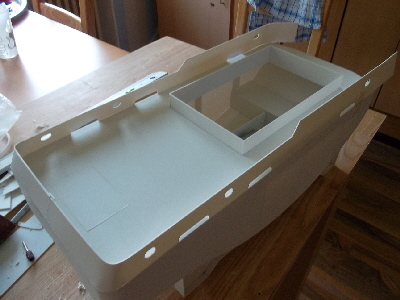

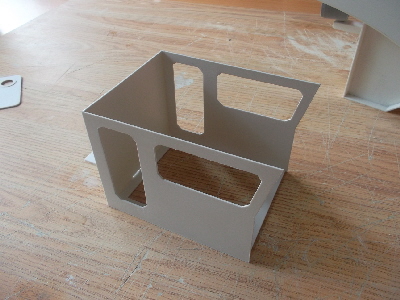

Und schon konnte mit dem Rumpfbau begonnen werden. Die Seitenwände wurden an den entsprechenden Stellen vorgebogen und mit Sekundenkleber auf die Decksplatte geklebt.

Am Bug wurde nun noch eine kleine Platte eingesetzt und das Ganze mit ein paar Spanten versteift.

Übrigens wurde hier ein topmoderne und aktuelle Schiffbauweise angewandt: Der Rumpf wird Kieloben gefertigt, eine Technik die zum Beispiel von vielen deutschen Werften zum Beispiel beim Bau von Seenotkreuzern und Seenotrettungsbooten angewandt wird. :-)

Im nächsten Schritt konnte bereits der Rumpfboden - eine einfache rechteckige Platte - aufgeklebt werden. Dank Sekundenkleber hält das alles bombenfest und ist in kürzester Zeit erledigt. So macht Schiffsmodellbau auch denjenigen Spaß, die mit nicht ganz so viel Geduld gesegnet sind.

Nun erfolgte das Drehen des Rumpfes (hier kam ich aber ohne die Hilfe von Mobilkränen aus... zwei Hände waren hier genug.

Jetzt noch die Überständer am Rumpfboden abgeschnitten, die Kanten sauber beigeschliffen und...

... fertig ist der Rumpf:

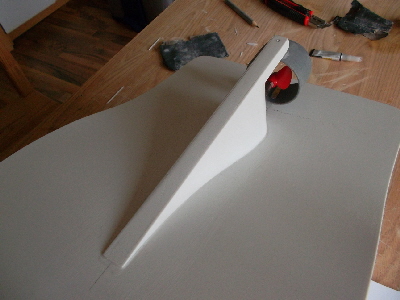

Asl nächstes entstand der Steven mit dem unteren Lager der Kortdüse...

Das fertige Einzelteil wurde dann an die entsprechende Position an den Rumpf geklebt. Dann ging es gleich weiter mit der Kortdüse. Diese entstand aus einem Stück PVC-Abflussrohr DN50 mit 48mm. Um die Drehung der Ruderwelle sauber auf die Kortdüse zu übertragen wurde ein Streifen Messingblech an die Ruderwelle gelötet, der dann in eine Bohrung am Ende der Kortdüse eingreift.

Auf das oberen Ende der Ruderwelle wurde ein Servohebel mit zwei Muttern aufgeklemmt.

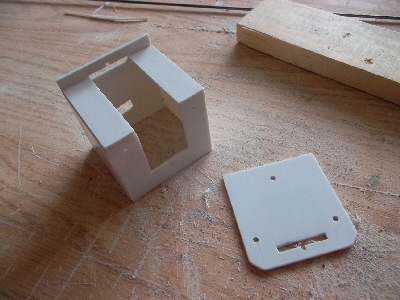

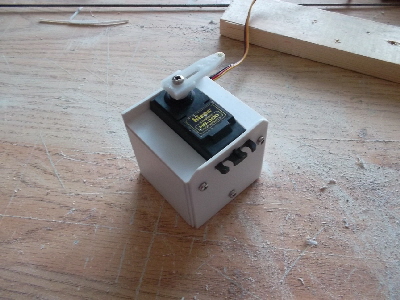

Etwas mehr Aufwand musste für den Einbau des Ruderservos betrieben werden:

Da im vorderen Bereich des Rumpfes aufgrund der hohen vorgesehenen Akku-Last kaum Platz für das Servo war wurde eine spezielle Halterung entworfen, mit der das Ruderservo nun im Bereich unter dem Achterdeck seinen Platz gefunden hat. Das ermöglichte ein kurzes Rudergestänge. Das Ruderservo lässt sich so auch jederzeit ohne Probleme wieder ausbauen, da die Befestigungsschrauben so von vorne zugänglich sind:

Hier das ganze dann im eingebauten Zustand. Man sieht wie eng das da unter dem Achterdeck dann zugeht.

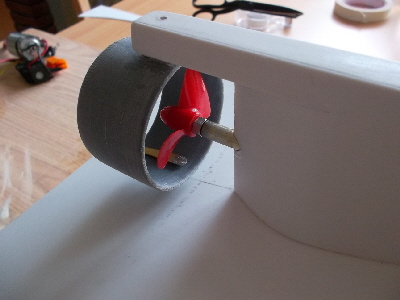

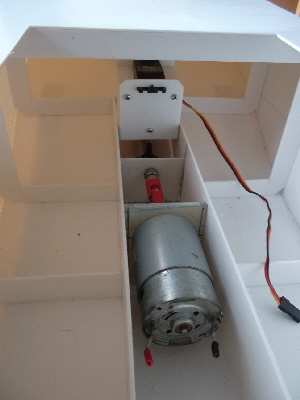

Jetzt wird auch der Antrieb fertiggestellt:

Der Motor stammt aus einem alten Akkuschrauber. Es ist eine 600er Baugröße mit einer Nennspannung von 14,4V der eine 40mm-Vierblattschraube antreibt.

Als Stromversorgung kommen hier noch NiCd-Stangen mit jeweils 7 Zellen zum Einsatz.

Das ist genug Schub um das Modell ohne Probleme auf Rumpfgeschwindigkeit zu beschleunigen.

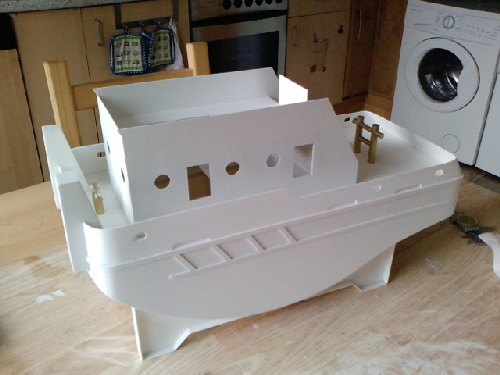

Nachdem nun die wichtigsten Einbauten im Rumpf erledigt sind geht es mit dem Aufbau an Deck weiter. Die Formteile für das Schanzkleid wurden ausgeschnitten, vorgebogen und mit Sekundenkleber auf dem Deck verklebt. Danach wurden die Schubpratzen angfertigt und angebaut und abschließend das Schanzkleid mit dem vorderen Abschluß zwischen den Pratzen komplettiert.

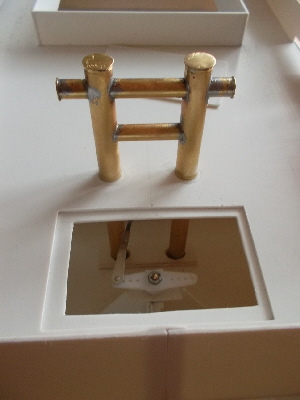

Zum Schluß wurden noch zwei große Poller aus Messingohr und -blech angefertigt. Diese reichen durch das Deck bis zum Rumpfboden und sind mit stabilen Fundamenten in diesem fixiert.

Die Poller sind so stabil eingebaut, dass an ihnen das ganze Modell mit seinen knapp 4,2 kg Gewicht transportiert werden kann.

Jetzt wurden noch ein paar Details wie zum Beispiel die Scheuerleisten, Wallschienen und Handläufe auf der Reling am Rumpf angebracht und fertig ist der Rumpf.

Das Deckshaus

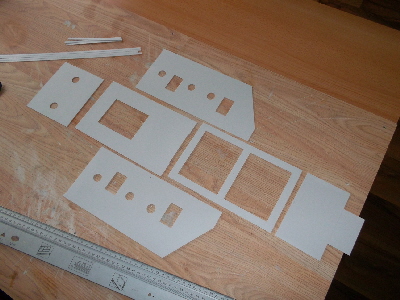

Nachdem der Bau bis hierher wirklich flott von der Hand ging - das Fertigstellen des Rumpf-Kaskos dauerte gerade mal ein Wochenende, mit Pollern und allem drum und dran waren gerade mal 14 Tage vergangen - ging es gleich mit dem Aubau weiter. Der gesamte Aufbau wurde dabei in 2 Teile unterteilt: dem Deckshaus und dem Steuerstand. Auch hier kamen wieder jede Menge aus dem CAD abgeleitete Schablonen zum Einsatz und so war auch das Deckshaus in kürzester Zeit fertiggestellt. Eigentlich eine schöne Sache für eine CNC-Fräse, aber mangels derselben ist das gut alte Handarbeit.

Hier einfach mal ein paar Bilder dazu:

Dei Einzelteile sind zugeschnitten...

Auflagen für Deck und Zwischenrahmen sowie Versteifungen sind eingeklebt.

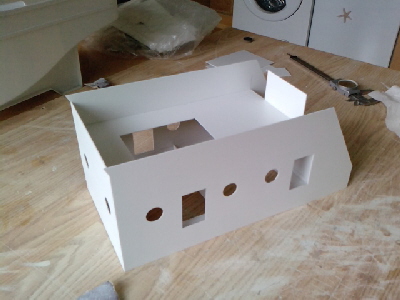

Die Teile wurden dann zum Rohbau des Deckshauses zusammengeklebt...

... und die Passung mit dem Süllrand am Rumpf überprüft. Sitzt stramm und passt sehr gut. Mit ein paar Ausschnitten entsteht eine Reling, Handläufe, Relingstützen, Bullaugen und Türen wurden aufgeklebt und ein Süllrand für das Steuerhaus eingesetzt. An der Rückseite des Deckshauses wurden noch 2 Niedergänge eingebaut.

So sieht das ja schon mal ganz gut aus

Steuerhaus

In der gleichen Art und Weise entstand dann das Steuerhaus. Hier fasse ich mich einfach kurz, denn das Verfahren ist das gleiche wie beim Deckshaus oder beim Rumpf: Schablonen auf Polystyrol übertragen, ausschneiden und zusammenkleben... fertig.

Die Jungfernfahrt

Da ja nun die Arbeiten am Kasko soweit fertig waren, war es an der Zeit für die Jungfernfahrt. Also wurden noch schnell Empfänger und Drehzahlregler eingebaut und die Akkus links und rechts des Motors im Rumpf verstaut.

Dann ging es aufs Wasser, mit der bangen Frage: War die Berechnung der Verdrängung richtig und reicht die Motorleistung? Wie ist das Fahrverhalten?

Im ersten Test wurde das Modell mit dem zur KWL richtigen Gewicht auf die Reise geschickt. In dem gerade mal 520mm langen Rumpf wurden zur Erreichung des richtigen Tiefgangs sage und schreibe 8 (!!!!) Stangen mit je 7 Zellen _NiCd-Akkus zugeladen. Das passte zwar fast mit dem ermittelten Tiefgang, sah aber im Fahrverhalten recht dramatisch aus. Aufgrund der Rumpfform zieht es bei voller Fahrt voraus den Rumpf noch tiefer ins Wasser und der Bug kam gar nicht erst hoch. Das Wasser der Bugwelle platschte ständig über die Bugreling auf Vordeck und bei engeren Kurven krängte das Modell soweit, dass daas Wasser durch die Speigatten aufs Achterdeck lief. Das wäre für kleinere Teiche ohne Wellen ja durchaus akzeptabel und sähe auch wirklich “Schlepperlike” aus. Aber mein Fahrgewässer ist etwas größer und bedingt durch den hier im Norden immer vorhandenen Wind hat das Modell auch schon mal mit mehr und etwas größeren Wellen zu kämpfen.

Also wurden 2 Akkustangen erstmal wieder entfernt. Das nun um knapp 700 Gramm erleichterte Modell lief nun deutlich besser: Beschleunigung von Null auf Höchstfahrt: sofort. Durch die Kortdüse und den großen Ruderausschlag dreht das Modell kurzerhand auf dem Teller. Die Bugwelle ist immer noch beeindruckend und auch die Hecksee kann sich sehen lassen.

Als Baumaterial für den Rumpf habe ich 1,5mm dicke Polystyrolplatten verwendet. Diese sind ausreichend dick um das Gewicht des fertigen Modells zu verkraften, andererseits aber noch dünn genug um leicht auf alle möglichen Radien gebogen zu werden.