Da ja bekanntlich Grau alle Theorie ist und zum Modellbau nicht nur das virtuelle Erstellen von Computermodellen gehört (Nicht wenn man auch mal ein fahrtüchtiges Modell im Wasser haben möchte) ging es parallel zu den Planungs- und Entwicklungsarbeiten auch mit dem realen Bau los.

Zunächst entstand also der Rumpf, das wohl grundlegendste Teil eines jeden Schiffes.

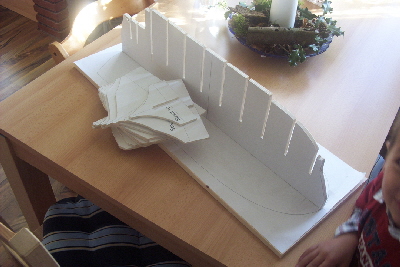

Ein kompletter Satz Spanten (aus dem CAD-Modell abgeleitet) wurde ausgedruckt, und die einzelnen Papierspanten auf eine Sperrholzplatte aufgeklebt. Dazu kam dann noch eine Kielplatte und ein Hellingbrett und fertig ist das Spanntgerüst.

Im nächsten Schritt wurden dann die Zwischenräume zwischen den Spanten mit Stücken von Schaum-Dämmplatten bis auf ca. 10mm unter den Kanten der Spanten aufgefüllt.

Dies bildet nun den “Unterbau” für die nachfolgende Gips-Orgie. Ein Gipsbecher nach dem anderen wurde angerührt und die Räume zwischen den Spanten wurden Stück für Stück aufgefüllt. Zwischendurch wurde immer schon mal ein wenig beigeschliffen, um so die gewünschte Form nicht ganz aus dem Auge zu verlieren.

Irgendwann kam es dann zu einem historischen Treffen: Anlässlich eines Besuches meines Freundes und Modellbaukollegen Stefan trafen erstmals die Rohbauten der Rumpfurformen aufeinander. Stefan baute zu dieser Zeit an der ALTEN LIEBE, dem Tochterboot des SK ARWED EMMINGHAUS, der witzigerweise der Vorgänger der HERMANN HELMS auf der Station Cuxhaven war.

Sehr schön sind hier die doch gewaltigen Unterschiede in der Rumpfform der beiden Tochterboote zu erkennen. Technischen Fortschritt nennt man das wohl.

Doch weiter im Text... und im Bau. Nachdem nun das gesamte Spantgerüst feinsäuberlich eingegipst war ging es an Modellbauers Lieblingsbeschäftigung... das Schleifen.

Der Gipsklotz wurde nun von allen Seiten in Form geschliffen. Immer wieder wurden die Maße kontrolliert. Um die Form im Bereich der Scheuerleiste zu überprüfen habe ich mir aus Sperrholz extra eine Lehre angefertigt. Eine gute Maßnahme, denn so waren Überstände und Beulen in den Bordwänden schnell identifiziert.

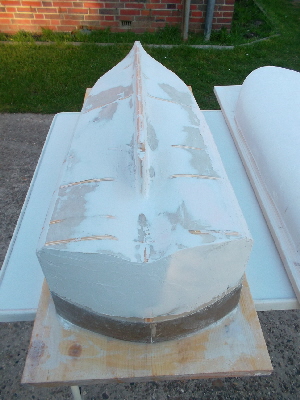

Nachdem die Gipsform schön weiss strahlend und die endgültige Form erahnen lassend vor mir lag kam ein wesentlicher Schritt bei der weiteren Bearbeitung: Der Gipsplotz wurde mit einer Schicht Epoxidharz förmlich versiegelt. Das doch recht dünnflüssige Harz dringt dabei doch ein paar Millimeter tief in den Gips ein und macht die Form sehr hart und stabil.

Auf dem Foto auch sehr gut zu erkennen: Vor dem Epoxi-Auftrag habe ich eine Pappschablone an den Gipsklotz geklebt, der später die Oberkante des Rumpfes als kleinen Absatz am fertigen Rumpf zeigt. So lässt sich diese geschwungene Linie dann sauber und gleichmäßig zuschneiden.

Und weiter ging es mit ausgiebigen Spachtelarbeiten. Nun aber mit Füll- und Feinspachtel auds dem KFZ-Bereich. So verschwanden nun langsam alle Beulen und Dellen aus dem Urrumpf.

Hinter dem Rumpf schon zu sehen: Die Urform für das Wal-Deck der BIENE.

Da auf dem gespachtelten Klotz irgendwann Unebenheiten nur noch spürbar aber nicht mehr sichtbar waren war es an der Zeit, dem ganzen optisch ein wenig auf die Sprünge zu helfen. Nicht erschrecken... die rote Farbe war einfach noch vorhanden. Sie hat keine besondere Bedeutung.

Da selbst die rote Farbe kein Entsetzen meinerseits auslöste konnte ich frohen Mutes weitermachen.

Inspiriert durch die Probleme, die meine Partnerwerft mit dem Ausformen seiner ALTEN LIEBE hatte habe ich mich mehr oder weniger in letzter Sekunde doch dazu entschlossen die Negativ-Form des BIENE-Rumpfes zweiteilig zu bauen. Dadurch hatte ich aber nun nicht mehr das Problem mit den Hinterschneidungen der Sprayrails. Und was ist haltbarer, als die Sprayrails sofort mit anzulaminieren? Nichts. Also wurden diese noch schnell aus Balsaleisten zurechtgeschnitten und geschliffen und auf den Urrumpf aufgeklebt.

Nun ging es ans Finish für den Urrumpf und das Ergebnis kann sich schon richtig gut sehen lassen. Der hochglänzende schwarze Lack bildet nicht nur eine gute Basis für Trennwachs und Folientrennmittel beim Laminieren, er offenbart auch jede noch so kleine Schwachstelle in der Rumpfoberfläche.

Aber das, was ich hier sah, sah richtig gut aus.

Ein Teil fehlte nun noch, bevor es mit dem Laminieren der Negativ-Form losgehen konnte: Das Trennbrett. Dieses wird benötigt um die bei der Herstellung der ersten Formhälfte den Verbindungsflansch entlang des Kiel zu formen.

Dieses wird nun mit Schraubzwingen entlang des Kiels des Urrumpfes auf das Hellingbrett geklemmt und der Zwischen Urrumpf und Trennbrett vorhandene Spalt mit Knete geschlossen.

Nun konnte laminiert werden. Also der Urrumpf und Trennbrett mit Trennwachs behandelt und danach eine Schicht Folientrennmittel aufgetragen.

An dieser Stelle wird es nun etwas unkonventionell, denn - dieser Rumpf ist mein absolutes Erstlingswerk in Sachen “GFK-Rümpfe selber bauen.” - Ich habe kurzerhand als erste Schicht weiß eingefärbtes Epoxidharz aufgetragen. Wie sich später dann zeigen sollte war dieses Vorgehen dann aber eher suboptimal. Die Erklärung dazu folgt später.

Nachdem diese erste Schicht dann ausgehärtet war wurde mit Glasfaser weiterlaminiert.

Ein paar Tage später war das Laminat dann ausgehärtet und die erste Formhälfte fertig. Nun konnte das Trennbrett entfernt werden. Ein kurzer Schlag und das Trennbrett löste sich vom Laminat.

Jetzt auch die zweite Rumpfhälfte mit Trennwachs und Folientrennmittel vorbehandeln und dann konnte es gleich weitergehen: Epoxidharz angerührt und diesmal aber mit Thixotropiermittel etwas angedickt. Bei der ersten Hälfte zeigte sich, dass das Epoxi doch so dünnflüssig ist, dass es in alle Himmelsrichtungen davonläuft... bevorzugt aber der Schwerkragt folgend von oben nach unten, was auf dem Hellingbrett zu einer wahren Harz-Überschwemmung führte. Mit dem angedickten Epoxidharz sah das nun schon deutlich besser aus.

Auch hier wurde dann mit Glasgewebe die Formhälfte laminiert:

Dem ganzen wurde nun eine Woche Zeit zum Durchhärten eingeräumt bevor es ans Ausschalen ging. Getreu dem Motto “Nur wer wagt, gewinnt” wurde also Stück für Stück eine Formhälfte mit dem Schraubendreher angehebelt und nach kurzer Zeit und mit einem dezenten Plöpp löste sich die Formhälfte vom Urrumpf. Das sah ja schon mal recht gut aus. Also weiter mit der anderen Hälfte...

Um es medizinisch auszudrücken: Hier kam es nun zu schwereren Komplikationen. Anscheinend hatte ich beim Einpinseln mit der ersten Schicht Harz mit den Borsten des Pinsels immer wieder die Trennschicht verletzt und an diesen Stellen haftete nun die Formhälfte fest wir irgendwas auf dem Urrumpf. Es bedurfte einer größeren Menge Schweiß und Flüche meinerseits, bis dass sich auch diese Hälfte dazu überreden ließ, sich vom Urrumpf zu lösen. Gott sei Dank ohne, dass die Form größere Schäden davontrug. Der Urrumpf hingegen war dafür ziemlich lädiert und ist wohl für die Zukunft nicht mehr zu gebrauchen.

Aber egal... ich hatte nun meine Negativform und das war erstmal das Wichtigste. Auf dem Foto zu erkennen: Noch bevor ich die Formhälften vom Urrumpf abgenommen habe wurden beide Flansche gemeinsam durchbohrt. Mit diesen Bohrungen können die Hälften nun passgenau wieder aneinandergeschraubt werden und ergeben so die gewünschte Negativ-Form für meinen BIENE-Rumpf.

So... eine Negativ-Form zu haben ist ja gut und schön... es ist aber nicht das erklärte Ziel. Also habe ich nicht lange gefackelt, die beiden Formhälften zunächst separat voneinander mit Trennwachs eingerieben und zusammengeschraubt.

Ein paar kleinere Fehlstellen musste ich noch ausbessern und - damit man beim nächsten Schritt des Rumpfbaus das weisse Gelcoat auch gut in der Negativform erkennen kann - die Formhälften mit Felgensilber innen einmal sauber lackiert.

Damit das Ganze dann bei der nachfolgenden Laminiererei schön gerade steht habe ich als Füsse Schraubzwingen an den Flansch geklemmt. So steht die Form schön sicher mit der Öffnung nach oben.

Nun also als Erstes eine Schicht weisses Gelcoat in den Rumpf. Darüber dann eine Lage 80g/m2 Glasgewebe laminiert, gefolgt von zwei Lagen mit 163g/m2 . Fertig.

Nach einer Woche Aushärtungszeit war es dann soweit. Die Schraubzwingen entfernt, die Schrauben gelöst und leicht mit dem Schraubendreher zwischen die beiden Formhälften der Negativform gehebelt. Überraschend leicht löste sich erst die eine und dann die andere Formhälfte vom Rumpf. Und der sah... einfach gut aus.

Schnell waren die Überstände von Gelcoat, die in die Trennfuge zwischen den beiden Formhälften gelaufen waren entfernt und das überstehende Glasgewebe mit einer Schere abgeschnitten.

So konnte sich der Rumpf schon sehen lassen. Ein Überprüfung des Gewichts ergab sparsame 490g. Schön leicht... und genau richtig für ein Modell, dass im fertigen Zustand gerade mal 3kg verdrängen darf.

Nein, ihr seht richtig. Das ist keine Fotomontage... es sind tatsächlich zwei Rümpfe. Die einzigen, die es gibt und jemals geben wird. Aus einem entsteht in meiner Werft nun die BIENE, der andere Rumpf wandert in meine Partnerwerft und wird dort zur STEPPKE aufgebaut.

Analog zum Bau der Rümpfe entsteht derzeit die Urform des Decks. Hier heisst es derzeit Spachteln und Schleifen... und Spachteln und Schleifen... und nochmal Spachteln und wieder Schleifen...

Kein Wunder, dass ich mich da immer wieder mal anderen Projekten zuwenden ;-)