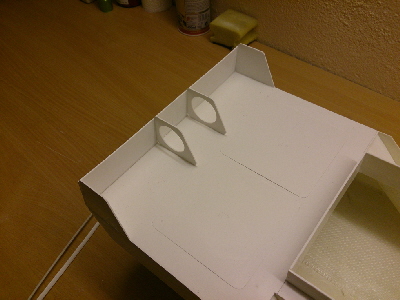

Die Vorderseite erhielt gleich jetzt die notwendigen Ausschnitte für die später noch einzubauende Lüftungsöffnung und Wartungsluke.

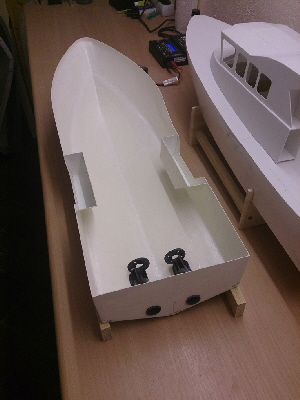

Sind die Abdeckplatten über dem “Maschinenraum” entfernt sieht man das Fundament des großen Schlepp-Pollers. Der Poller selber entsteht aus einem Stück 9x0,5mm Alu-Rohr und reicht nach unten bis zum Rumpfboden. Das macht den Poller am Ende so stabil, dass damit auch tatsächlich Schleppen möglich ist.

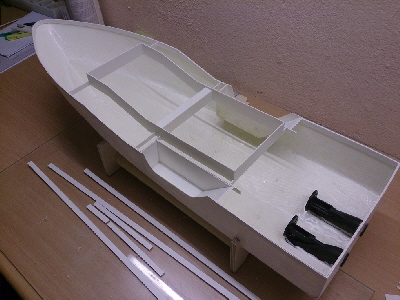

Ein Zwischenstand beim Rumpfbau: Langsam erkennt man schon eine Ähnlichkeit mit dem Original.

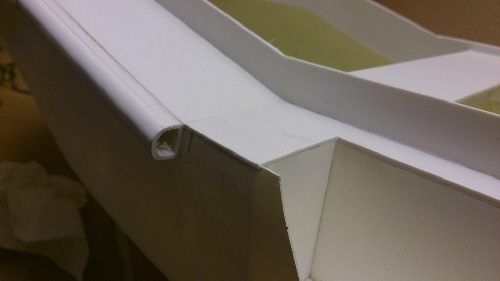

Scheuerleiste

Weiter ging es nun mit dem Anbau der Scheuerleiste. Auch diese wurde aus ABS gefertigt, da eine Herstellung eines passenden Profils aus Gummi noch nicht wirklich machbar erschien.

Basismaterial war auch hier wieder das ABS-Rohr aus dem Baumarkt, welches bereits am achteren AuftriebskörperVerwendung fand.

Da die Krümmung für das Profil im Bugbereich zu groß war wurde dort ein Formklotz aus mehreren Lagen ABS angesetzt.

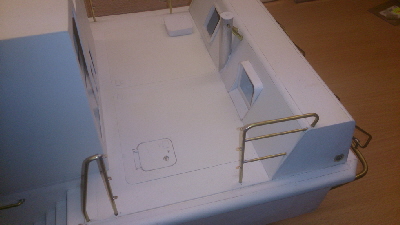

Nun konnten auch schon die Kanten der rumpfwand an den Bergepodesten mit Messingrohr eingefasst werden.

Heckbügel

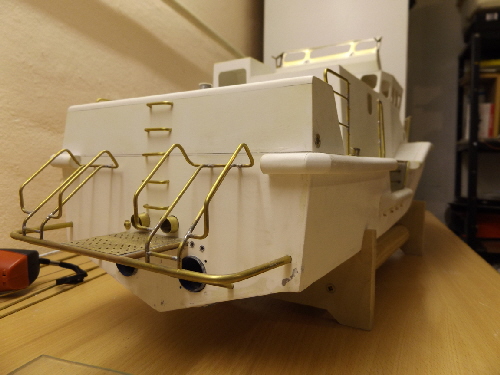

Als nächstes wurde der Heckgügel der UAM angefertigt. Dieser bietet einerseits eine kleine Plattform zur Bergung am Heck und schützt andererseits die Jetantriebe vor ungewollten Kollisionen

Der gesamte Heckbügel entsand aus Messingrohr,das weich verlötet wurde. Die Stabilität ist so mehr wie ausreichend und schützt auch die Modellantriebe.

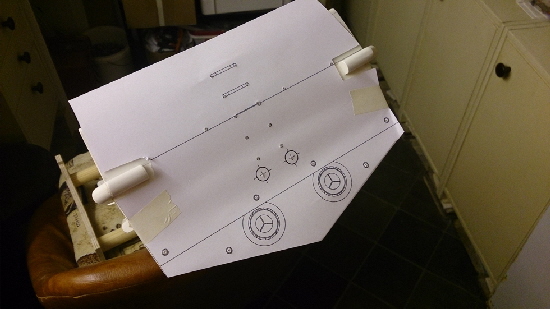

Zuerst wurde das Lochbild für das Heck inklusive Auspuffrohren und Leiterbügeln auf den Heckspiegel des Modells übertragen...

... dann der Bügel gemäß Schablone aus 4mm-Messingrohr verlötet...

... und abschließend am Rumpf angepasst.

Anlenkung der Antriebe

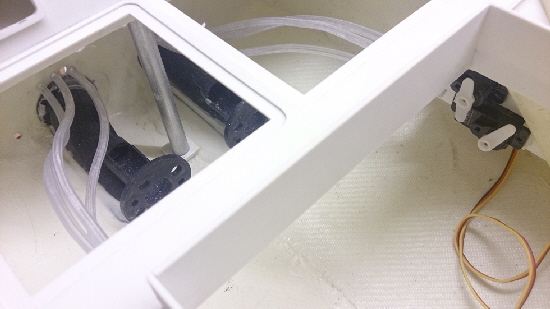

Um sich möglichst alle Steuerungsoptionen der beiden Jet-Antriebe offen zu halten habe ich beschlossen die beiden Steuerdüsen mechanisch unabhängig voneinander anzulenken. Eine Zusammenlegung von Steuerfunktionen sollte so später über die Empfängerprogrammierung erfolgen.

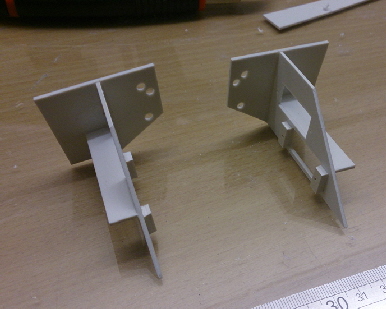

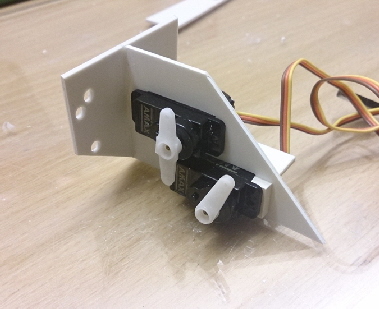

Somit wurdne also vier Servos benötigt: je Antrieb jeweils ein Lenkservo und eines für die Umlenkklappe. Als idealen Platz für den Servo-Einbau habe ich die Bereiche unter den hinteren Schrägen der Bergepodeste gewählt.

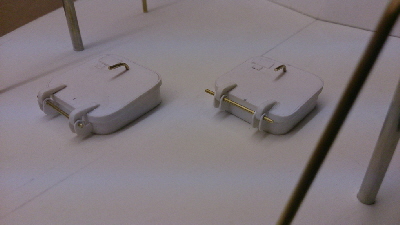

Hier wurden zunächst zwei Servoträger aus ABs-hergestellt.

Über Abstandshalter bewegen sich die Servoarme auf unterschiedlichen Ebenen, so dass trotz enger Anordnung die Anlenkungen nicht miteinander kollidieren.

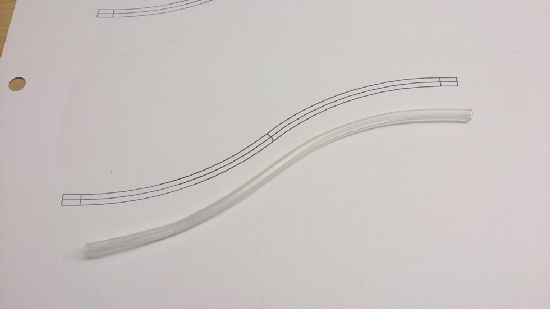

Die Ansteuerung der Jet-Düsen erfolgt über Bowdenzüge. Die Führungsröhrchen hierzu wurden gemäß CAD-Schablone vorgeformt und dann im Heckspiegel und den Servoträgern eingeklebt.

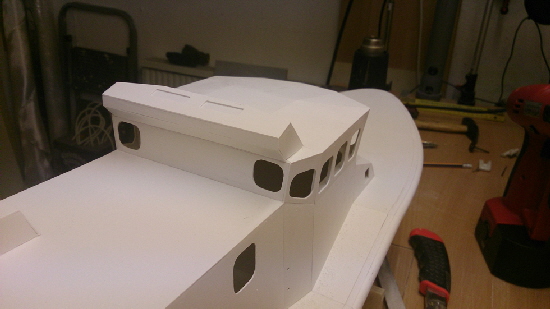

Aufbau

Als nächstes wurde der Aufbau angefertigt. Er besteht vollständig aus ABS-Ülatten verschiedener Dicke, die gemäß Schabl9onen aus dem CAD-Modell zugeschnitten und miteinander verklebt wurden.

Auch bei diesem Modell wurde der Aufbau wieder direkt auf dem Rumpf zusammengeklebt um eine optimale Passgenauigkeit zwischen Aufbau und Deck zu erzielen. Die Grundplatte wird mit Abstandshalten ca. 2 mm über dem Deck positioniert, so dass der fertige Aufbau an seiner u Unterseite später Platz für eine Dichtung bietet.

Zuletzt wurde noch der offene Fahrstand angebaut. Meiner Meinung nach verschandelt dieser nachträglich angebrachte Fahrstand mit den zusätzlichen Relingteilen die schöne Linie des Schiffes- Aber so ist das nunmal: Form follows Function. Und der erhöhte offene Fahrstand macht schon Sinn bei diesen Schiffen.

Während für den Unterbau des Fahrstandes ABS noch stabil genug war habe ich mich dazu etnschieden den Scheibenrahmen aus Messingblech herzustellen. Das kommt der Scale-Optik sehr aufgrund der gegenüber Kunststoff deutlich geringeren Wandstärke bei höhereer Festigkeit sehr entgegen.

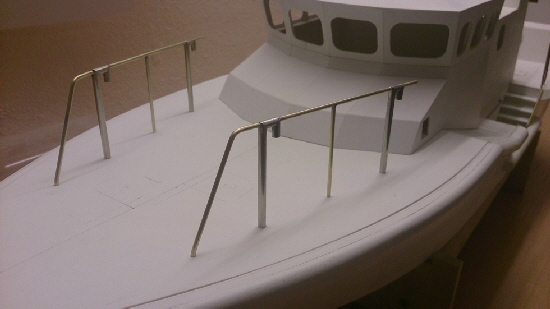

Relingteile

Nachdem die Messingarbeiten ja mit dem Scheibenrahmen schon begonnen haben konnte ich auch gleich weiter bei diesem Material bleiben und mich den zahlreiczhen Relingteilen widmen. Allesamt ziemlich filigrane Lötarbeiten aus Messingrohr.

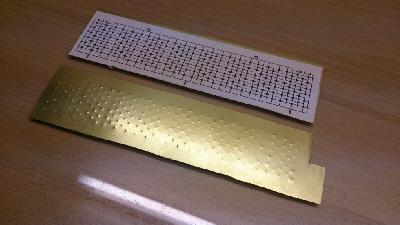

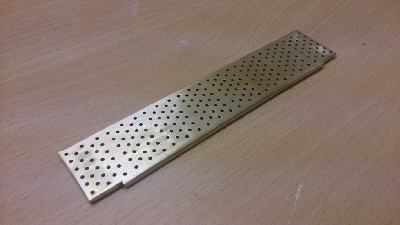

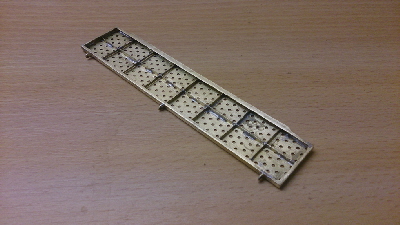

Mit insgesamt 448 Bohrungen, die angekörnt und gebohrt werden mussten waren diese Podeste ein reines Geduldsspiel.

Das Ergebnis kann sich aber durchaus sehen lassen..

Detaillierung

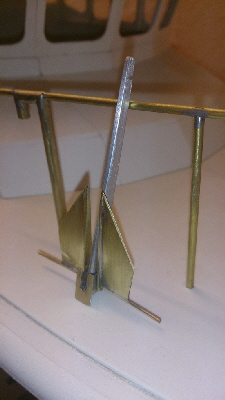

Weiter ging es mit unzähligen Kleinteilen zur Detaillierung. So entstanden Luken, Poller, Klampen, Anker, Schlauchbehälter und ein Löschschlauchanschluß.

Mehr und mehr ähnelt der Rohbau jetzt seinem großen Vorbild:

Zuschneiden des Rumpfes

Zunächst mal wurde jetzt die Rumpfoberkante auf das richtige Maß zurecht geschnitten. Mittels Papierschablonen - klar... aus dem CAD erstellt - wurde der Verlauf auf dem Rumpf angezeichnet und das überflüssige Laminat mit einer Schere sauber abgeschnitten.

Bergepodeste

Ein herausstechendes Merkmal der Rettungskreuzer der Vigilante-Klasse sind die beiden weit nach unten reichenden Bergepodeste zu beiden Seiten des Rummpfes.

Diese wurden zuerst eingebaut. Um hier einen möglichst stabilen Verbund zum Rumpf zu bekommen wurden die Bergepodeste als eigene Bauteile aus einer GFK-Platte vorab zusammen- und dann an der richtigen Stelle im Rumpf eingeklebt. Damit sich da dann auch wirklich nichts lösen kann wurden die Klebestellen noch mit einer Lage Glasgewebe überzogen und die Podeste fest im Rumpf eingeharzt.

Einbau der Jettunnel

Dann fanden die beiden Ansaugtunnel der Jet-Antriebe ihren Platz im Rumpf. Bei diesen handelt es sich um zwei Graupner Mini-Jets, die aus einem älteren Projekt nach dessen unfreiwilligem Abbruch gerettet werden konnten. Die Jets schlummerten lange Zeit ungenutzt in meinem Modellbau-Fundus und sollten nun wieder zu neuen Ehren kommen.

Als erstes wurden also die Öffnungen in das Heck und den Rumpfboden des Rumpfes geschnitten und die beiden Wellentunnel dann - sauber ausgerichtet - zunächst mit Sekundenkleber fixiert und anschließend mit angedicktem Epoxidharz förmlich vergossen. So sitzen sie bombenfest an ihrem Platz

An dieser Stelle war es dann an der Zeit für einen ersten Tests der Jets. Also wurden die Impeller, Ausstoßdüsen, Motoren und Wellenkupplungen eingebaut und ab ging es zu einem Testlauf in die Badewanne.

Das Ergebnis war... na, sagen wir mal ernüchternd bis destruktiv. Das was als Erstes auffiel war eine immens hohe Stromaufnahme und ein ziemlich lautes Laufgeräusch des Steuerbord-Jets. Da solche Geräusche in der Regel auch eine Ursache haben kam es schon nach kurzer Zeit wie es kommen musste: Der Jet lief im wahrsten Sinne des Wortes heiß. So heiß, dass die Kardankupplung zwischen Motor und Impellerwelle kurzerhand aufschmolz und den Dienst quittierte.

Also wurde nun erstmal nach der Ursache für diesen Defekt geforscht. Es zeigte sich, dass Motor- und Impellerwelle nicht mehr sauber gefluchtet haben. Es klingt unglaublich, aber es hat den Anschein als hätten sich die Jet-Tunnel im Laufe der Jahre verformt. Die Motorflansche an den Jet-Tunneln sahen irgendwie krumm aus. Also wurden kurzerhand die Bohrungen für die Motorbefestigungen aufgebohrt und auch der zentrale Zentrieransatz für den Motor ein wenig erweitert. Nun hatte der Motor Spiel und konnte auf der Flanschplatte ein wenig hin und her geschoben werden. Zuerst wurde der Backbord-Jet wieder zusammengebaut und einem Testlauf unterzogen. Auch dieser neigte schon zu einer erhöhten Geräuschkulisse, was aber nach dem Erweitern der Motorbefestigung durch vorsichtiges Positionsverändern gut abgestellt werden konnte. Danach kam der Steuerbord-Jet an die Reihe. Und dieser machte dann schon mehr Probleme. Trotz Aufbohrens der Befestigungsbohrungen war der Jet einfach nicht ruhig zu bekommen. Erst ein lösen und leichtes Verkippen der Motorwelle sorgte hier für den gewünschten geschmeidigen Lauf. Am Ende konnte mittels einer Unterlegscheibe, die an einer der beiden Befestigungsschrauben zwischen Motor und Motorflansch gelegt wurde die richtige Motorposition gefunden werden. Nun liefen beide Jets sauber und ruhig.

Leider hatte es ja eine der beiden Wellenkupplungen komplett zerstört und so musste ich mich erst auf die Suche nach passendem Ersatz machen. Leider werden die Graupner Mini-Jets ja nicht mehr hergestellt (schade eigentlich, diese kleinen Antriebe haben schon ordentlich Leistung. Aber das schwindende Angebot an Teilen im Bereich des Schiffsmodellbaus ist ja ein generelles Problem) und auch Ersatzteile sind keine mehr zu bekommen. Das bezieht sich auch auf die kleinen Kreuzgelenkkupplungen, die im Mini-Jet verbaut sind.

Nach langem Suchen bin ich dann doch noch fündig geworden. Zwar passten die Wellendurchmesser nicht so ganz zu den Jets (Die Originalkupplung des Jets hatte 3,2mm und 3mm Wellendurchmesser, die gefundenen 4mm und 3mm) aber das lies sich durch Passhülsen ausgleichen. Dafür waren die neuen Kupplung komplett aus Stahl gefertigt und sehr stabil ausgeführt. Glücklicherweise passten sie auch noch in den Raum am Jet-Tunnel, der für die Kupplung vorgesehen war.

Hier gut zu sehen die zerstörte Wellenkupplung unten im Bild. Da war der Kunststoff wohl nicht hitzeresistent genug.

Da wirken die neuen Kardankupplungen in Ganzmetallausführung schon deutlich stabiler.

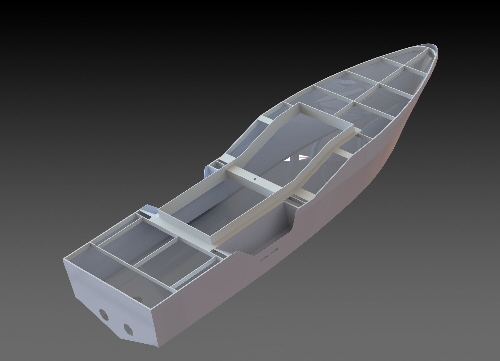

Decksunterbau

Nachdem die Antriebe soweit funktionieren konnte mit dem Aufbau des Decks begonnen werden. Als stabile Basis für das eigentliche Deck habe ich im CAD ein Traggerüst aus 8x1,5mm Polystyrol-Leisten entworfen. Die UAM soll ja kein Schönwetter-Schiffchen werden und da ist Stabilität halt oberstes Gebot.

Als erstes wurde also umlaufend an der Deckskante des Rumpfes ein 8mm breiter PS-Streifen mit reichlich Sekundenkleber eingeklebt. An diesen werden dann alle Längs- und Querverbände der Decksunterkonstruktion angeschlossen.

Der komplette Süllrand entstand zunächst als eigenes Bauteil und wurde dann im Rumpf ausgerichtet und eingeklebt.

Nachdem die Decksunterkonstruktion soweit fertig gestellt war konnte mit dem Aufbringen der Decksbeplankung begonnen werden. Angefangen am Bug wurde so Segement für Segment eingepasst, aufgeklebt und beigeschliffen.

So war das Deck zugig montiert. Im nächsten Schritt ging es an den Bau des wohl markantesten Teils des Rumpfes: Dem großen Auftriebskörper auf dem Achterdeck. Da beim Original bauartbedingt sehr viel Gewicht im Achterschiff liegt (Jet-Antriebe und Motoren liegen sehr weit hinten) ist dieser Auftriebskörper für die Selbstaufrichtung des Originals (und wohl auch des Modells) nicht ganz unwichtig. Ansonsten könnte ja das Schiff statt durchzukentern einfach wie eine Boje mit dem Bug nach oben im Wasser treiben.

Erste Versuche, diesen Auftriebskörper (mal abgesehen von den Seitenwänden) aus einer einzigen Platte zu formen scheiterten kläglich. Kalt ließ sich das 1mm dicke Polystyrol nicht dauerhaft auf den gewünschten Radius biegen. Ein Heißluftgebläse sorgte hier zwar für Abhilfe (klar... bei der direkten Konfrontation eines thermoplastischen Kunststoffes mit einem heissen Luftstrahl gewinnt immer das Heißluftgebläse), verformte die Platte aber auch an Stellen, die so nicht eingplant waren. Das Ergebnis sah aus, als hätte das Teil im Original schon so einiges an Seeschlag hätte einstecken müssen, war als suboptimal.

Also wurde der Auftriebskörper ganz klassisch aus einzelnen Platten über Spant aufgebaut. Die Übergangsradien zwischen Vorder-, Rückwand und Deckplatte entstanden aus ABS-Kunststoffrohren aus dem Baumarkt. Diese gibt es in 7,5mm und 11,5mm Außendurchmesser.

Mit einem Dremel mit Trennscheibe lassen sich diese Rohr in die benötigten Segmente trennen. Die recht große Wanddicke dieser Rohre bringt genug Sicherheit mit, dass man die Teile nach dem Verkleben sauber beischleifen kann ohne gleich Gefahr zu laufen durch zu schleifen.

Klassisch auf Spant gebaut: Die Seitenwände und zwei Innenplatten bilden die Spanten, die dem Auftriebkörper die nötige Form geben.