Wie immer beginnt der Bau eines Schiffes - egal ob Original oder Modell mit dem Bau des Rumpfes. Die UAM 602 macht hier keine Ausnahme. Bedingt durch den doch verhältnismäßig einfachen Knickspantrumpf konnte hier aber sehr ökonomisch mit größeren Platten für die Beplankung gearbeitet werden. Doch eins nach dem anderen. Denn die Beplankung muss ja irgendwo angebracht werden und zweckmäßigerweise ist das am Spantgerüst.

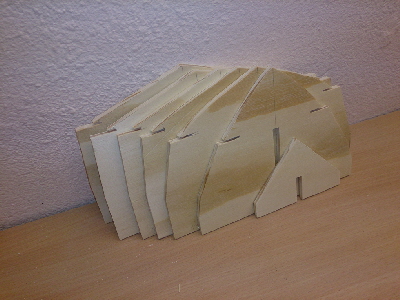

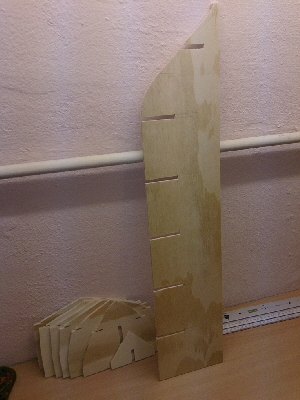

Damit alles schön stabil und verzugsfrei aufgebaut werden kann beginnt der ganze Spaß mit einem Hellingbrett, dass aus einer alten Tischplatte gesägt werden konnte. Aus dem CAD-Modell konnte ja schon die Kiellinie und der komplette Spantriss abgeleitet werden. Im gewünschten Massstab von 1:20 ausgedruckt und auf 6mm Sperrholz übertragen waren die Einzelteile des Spantgerüstes so schnell hergestellt.

Diese Einzelteile wurden dann auf zusammengesteckt und ausgerichtet auf dem Hellingbrett verklebt:

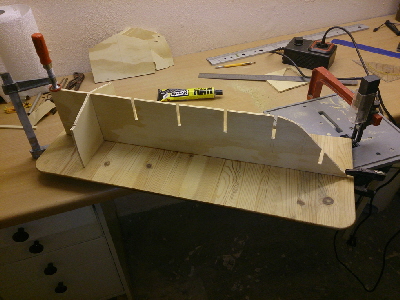

Die ersten Beplankungsteile, die nun eingesetzt wurden waren die beiden Platten, die später mal die Kimmkante bilden sollten und die untersten Teile der Seitenwandbeplankung. Die Streifen der Kimmkantenplanken wurden mit Überbreite zugeschnitten und in Schlitze in den Spanten verklebt. So erhält das Spantgerüst schon mal eine ordentliche Grundfestigkeit. Für die Beplankung habe ich 1,8mm Modellbauplatten aus dem Baumarkt verwendet. Diese sind a) recht preiswert, b) sehr biegsam und c) lassen sich einfach mit einem Cuttermesser in die gewünschte Form schneiden.

Dann konnten Stück für Stück die weiteren Beplankungsplatten angebracht werden. Um den Platten einen sicheren Halt zu geben wurden sie verklebt und zusätzlich mit kleinen Holzschrauben (Schrauben zur Gleisbefestigung von den Kollegen der Modellbahnerzunft) verschraubt. So war der Rumpf in Windeseile fertig beplankt. Es fehlte nur noch der Bugbereich.

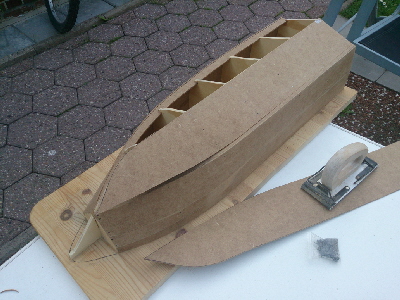

Die Krümmung der Beplankung im Bugbereich liess es leider nicht zu, die Platten gleich bis in die Bugspitze laufen zu lassen. Von daher wurde dieses letzte Stück in Massiv-Schichtbauweise aufgefüllt. Nachdem alles soweit sauber verschliffen war sah die Urform schon mal recht gut aus:

Nun wurde dieser hölzerne Rohling zunächst mal mit einem Epoxidharz-Anstrich versehen. Dieser macht das Holz wasserfest, stabilisiert und versteift das Holz noch weiter und bietet einen guten Untergrund für die nun folgende Schiffelbauer-Lieblingsbeschäftigung: Spachteln und Schleifen.

Freundlicherweise bestätigte sich die Hoffnung dem Urrumpf nicht allzu lange mit Schleifpapier zu Leibe rücken zu müssen. Die Beplankungsplatten waren schon recht eben und so mussten nur kleiner Wellen ausgespachtelt werden. Lediglich der Bugbereich forderte da mehr Aufmerksamkeit. Doch auch hier ging die Schleiferei zügig vonstatten.

Der erste Farbanstrich - eine Schicht Füller aus der Spraydose - war genauso schnell aufgebracht.

Da die Entscheidung zugunsten einer geteilten Negativform gefallen war konnte ich nun auch noch die Sprayrails am Urrumpf anbringen. Diese entstanden einfach aus ein paar ABS-Leisten. In Form geschliffen wurden sie einfach mit Sekundenkleber am Rumpf fixiert

Abschließend wurde der Urrumpf dann noch einmal hochglänzend schwarz lackiert. Das Ergebnis war mehr wie zufriedenstellend: Der Urrumpf sah aus wie aus dem Ei gepellt. Einfach eine Augenweide:

Nun konnte es fast losgehen mit dem Herstellen der Negativform. Es fehlt nur eine Kleinigkeit. Wie schon gesagt hatte ich mich ja dazu entschlossen, die Form zweigeteilt auszuführen. Dazu benötigte ich nun noch das Trennbrett, das entlang des Kiels das Laminieren der ersten Formhälfte ermöglichte. Dieses Trennbrett wurde aus 6mm Sperrholz zugesägt und an beiden Enden mit kleine Holzklötzen versehen. An diesen konnte ich dann die Schraubzwingen ansetzen und das Trennbrett so schön ausgerichtet übe dem Urrumpf platzieren. Der Spalt zwischen dem Urrumpf und dem Trennbrett wurde mit Knetmasse dicht geschmiert.

Nach dem Auftragen von Trennwachs und Folientrennmittel konnte dann eine Schicht Gelcoat aufgetragen werden...

Dann wurden vier bis fünf Schichten Glasgewebe laminiert. Wie auf dem Foto zu sehen erstreckt sich das Laminat bis auf die Flächen am Trenn- und Hellingbrett.

Nach gut einer Woche konnte dann das Trennbrett entfernt werden. Ein paar Reste der Knetmasse waren schnell mit einer scharfen Klinge abgezogen. Nun nochmal alles mit Trennwachs und Folientrennmittel fürs Laminieren vorbereitet und schon ging es mit der zweiten Formhälfte weiter.

Nach einer weiteren Woch konnten dann die Formhälften vom Urrumpf abgenommen werden. Soweit war nun alles in Ordnung mit der Negativform. Jetzt wurden noch im Kielflansch der Formhälften eine Reihe 4mm Löcher gebohrt. Durch diese können nun M4-Schrauben gesteckt werden. Mit diesen wurden die beiden Formhälften dann passgenau und ziemlich dicht miteinander verschraubt.

Abschließend wurden die Formhälften dann noch sauber ausgewaschen und von Wachs- und Trennmittelresten befreit. Um bei Laminieren später besseren Kontrast zu haben (weiss auf weiss lässt sich schwer auseinanderhalten) wurden die Hälften noch mit Felgensilber aus dem Autozubehör lackiert. Die Lackoberfläche ist sehr hart und wiederstandsfähig und ergibt eine schöne glatte Oberfläche.

Damit die Form dann für das Laminieren des Rumpfes in der richtigen Stellung bleibt wurden am Kielflansch drei kleine Schraubzwingen angesetzt. So steht die Form schön aufrecht und kippelt nicht großartig.

Jetzt konnte endlich der erste Rumpfabzug hergestellt werden. Die Form wurde gut mit Trennwachs vorbehandelt und dann noch Folientrennmittel aufgetragen.

Der Aufbau des Laminats ist wie folgt:

Als erstes wird eine Schicht Gelcoat in die Form eingebracht. Dann folgen 3 Lagen Glasgewebe, die erste Lage 80 g/m², die beiden folgenden dann mit 160 g/m². Jede Lage besteht aus 5 einzelnen Glasgewebestücken, die sich an den Stoßstellen um gut 20mm überlappen und so dem Rumpf an kritischen Stellen noch mehr Festigkeit geben. So finden 2 Stücke im Rumpfboden ihren Platz, die am Kiel übereinander liegen, jeweils zwei weitere Stücke bidlen die Rumpfseitenwände. Diese überlappen mit dem Rumpfboden an den Kimmkanten. Das fünfte Stück bildet das Heck.

Nach einer Woche Trocknungszeit auf dem gut durchgewärmten Dachboden konnte der Rumpf dann aus der Form geholt werden. Die Schrauben wurden gelöst und mit einem breiten Schraubendreher wurden die Formhälften vorsichtig angehebelt. Freundlicherweise zierten sich die Hälften nicht lange und lösten sich sauber vom Rumpf.

Nachdem nun die Kanten sauber beschnitten waren wanderte die Rumpfschale erstmal auf die Waage. Sparsame 392 g zeigte diese an. Wow... das war nicht schlecht, da ja die maximale Verdrängung irgendwo um die 2,2 kg liegen sollte.

Eigentlich sollte es jetzt direkt mit dem Ausbau des Rumpfes der UAM weitergehen. Doch wie so oft kommt was dazwischen. In diesem Fall mein Sohn, der auch gern ein “vernünftiges” Boot haben wollte. Nach einigem Überlegen, was denn da so in Betracht käme, hatte ich die glorreiche Idee, den UAM-Rumpf einfach Zweck zu entfremden und aus ihm ein vorbildähnliches Lotsenboot im Massstab 1:15 zu bauene. Diesen Baubericht findet ihr hier:

Doch noch während der Rohbau des Lotsenbootes im Entstehen war wurde bereits ein zweiter Rumpf laminiert... und diesmal wirklich für die UAM 602...